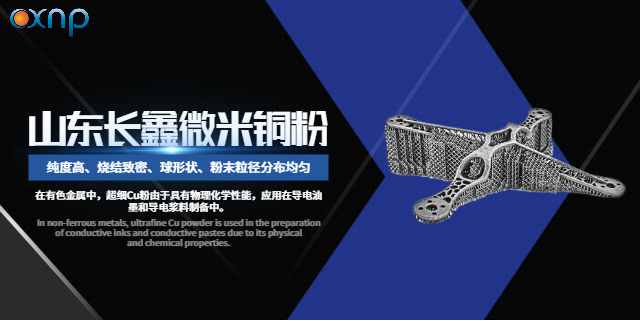

SLM是目前应用广的金属3D打印技术,其主要是通过高能激光束(功率通常为200-1000W)逐层熔化金属粉末,形成致密实体。工艺参数如激光功率、扫描速度和层厚(通常20-50μm)需精确匹配:功率过低导致未熔合缺陷,过高则引发飞溅和变形。为提高效率,多激光系统(如四激光同步扫描)被用于大尺寸零件制造。SLM适合复杂薄壁结构,例如航空航天领域的燃油喷嘴,传统工艺需20个部件组装,SLM可一体成型,减少焊缝并提升耐压性。然而,残余应力控制仍是难点,需通过基板预热(比较高达500℃)和支撑结构优化缓解开裂风险。粉末冶金技术中的等静压成型工艺可制备具有各向同性特征的金属预成型坯。宁波粉末价格

微层流雾化(Micro-Laminar Atomization, MLA)是新一代金属粉末制备技术,通过超音速气体(速度达Mach 2)在层流状态下破碎金属熔体,形成粒径分布极窄(±3μm)的球形粉末。例如,MLA制备的Ti-6Al-4V粉末中位粒径(D50)为28μm,卫星粉含量<0.1%,氧含量低至800ppm,明显优于传统气雾化工艺。美国6K公司开发的UniMelt®系统采用微波等离子体加热,结合MLA技术,每小时可生产200kg高纯度镍基合金粉,能耗降低50%。该技术尤其适合高活性金属(如锆、铌),避免了氧化夹杂,为核能和航天领域提供关键材料。但设备投资高达2000万美元,目前限头部企业应用。

微波烧结技术利用2.45GHz微波直接加热金属粉末,升温速率达500℃/min,能耗为传统烧结的30%。英国伯明翰大学采用微波烧结3D打印的316L不锈钢生坯,致密度从92%提升至99.5%,晶粒尺寸细化至2μm,屈服强度达600MPa。该技术尤其适合难熔金属:钨粉经微波烧结后抗拉强度1200MPa,较常规工艺提升50%。但微波场分布不均易导致局部过热,需通过多模腔体设计和AI温场调控算法(精度±5℃)优化。德国FCT Systems公司推出的商用微波烧结炉,支持比较大尺寸500mm零件,已用于卫星推进器喷嘴批量生产。

316L不锈钢粉末因其优异的耐腐蚀性和可加工性,成为工业级3D打印的关键材料。通过粉末床熔融(PBF)技术制造的316L零件,微观结构呈现蜂窝状奥氏体相,屈服强度可达500MPa以上,延伸率超过40%。该材料广泛应用于石油化工管道、海洋装备和食品加工设备。值得注意的是,粉末的球形度(>95%)和流动性(霍尔流速≤25s/50g)直接影响打印质量。目前行业采用气雾化工艺生产高纯度(O<0.03%)不锈钢粉末,同时开发了含铜抑菌不锈钢粉末以满足医疗器械的特殊需求。金属粉末的回收利用技术可降低3D打印成本并减少资源浪费。

电子束熔化(EBM)在真空环境中利用高能电子束逐层熔化金属粉末,其能量密度可达激光的10倍以上,特别适合加工高熔点材料(如钛合金、钽和镍基高温合金)。EBM的预热温度通常为700-1000℃,可明显降低残余应力,避免零件开裂。例如,GE航空采用EBM制造LEAP发动机的燃油喷嘴,将传统20个零件集成为单件,减重25%,耐温性能提升至1200℃。但EBM的打印精度(约100μm)低于SLM,表面需后续机加工。此外,真空环境可防止金属氧化,但设备成本和维护复杂度较高,限制了其在中小企业的普及。金属增材制造与拓扑优化算法的结合正在颠覆传统复杂构件的设计范式。吉林高温合金粉末合作

梯度材料3D打印技术可实现金属-陶瓷复合结构的逐层成分调控。宁波粉末价格

3D打印固体氧化物燃料电池(SOFC)的镍-YSZ阳极,多孔结构使电化学反应表面积增加5倍,输出功率密度达1.2W/cm²(传统工艺0.8W/cm²)。氢能领域,钛基双极板通过内部流道拓扑优化,使燃料电池堆体积减少30%。美国Relativity Space打印的液态甲烷/液氧火箭发动机,采用铬镍铁合金内衬与铜合金冷却通道一体成型,燃烧效率提升至99.8%。但高温燃料电池的长期稳定性需验证:3D打印件的热循环寿命(>5000次)较传统工艺低20%,需通过掺杂氧化铈纳米颗粒改善。 宁波粉末价格

文章来源地址: http://yjkc.chanpin818.com/jsfm/tfxl/deta_28329829.html

免责声明: 本页面所展现的信息及其他相关推荐信息,均来源于其对应的用户,本网对此不承担任何保证责任。如涉及作品内容、 版权和其他问题,请及时与本网联系,我们将核实后进行删除,本网站对此声明具有最终解释权。

[VIP第1年] 指数:3

[VIP第1年] 指数:3